Kühlmittel-Hochdruckanlagen-Entwicklung

Bei Müller Hydraulik entwickeln wir in erster Linie Kühlschmierstoffanlagen, Späneförderer, kombinierte Systeme aus beidem oder dazu passende Kühlungssysteme für bestimmte Werkzeugmaschinen unserer Partner aus der Werkzeugmaschinenindustrie als Standardanlagen mit Seriencharakter. Das Baukastenprinzip zur Mehrfachverwendung bestimmter industrieller Standardkomponenten, wie aber auch eigenentwickelter Sonderkomponenten spielt dabei eine ganz entscheidende Rolle. Diese Entwicklungen reflektieren sich in unseren Standardprodukten combiloop CL1, CL2, CL3 und CL4, sowie bei unseren Späneförderern chiptstream CST1 und CST2, sowie bei combistream CS3 und CS4.

Nichtsdestotrotz haben wir aber immer noch eine sehr hohe Entwicklungskompetenz für Sonderanlagen, die zum Beispiel in Versuchslabors von Werkzeugherstellern oder bei Sonderzerspanungsanwendungen zum Einsatz kommen. Manchmal werden dann aus Sonderprojekten auch wieder Standards generiert. Dies ist jedoch nicht immer das Ziel.

Wie sieht der Entwicklungsprozess bei Müller aus und was bedeutet das für Sie?

- Individuelle Betreuung durch Projektingenieur bei Annahme Pflichtenheft

- Schnelle und zielorientiert Projektabwicklung

- Vor Ort Besuch in der Regel ein Standard

- Verwendung von Standardkomponenten bedeutet hohe Ersatzteilverfügbarkeit weltweit

- Vier-Phasen-Entwicklung: Alles aus einer Hand!

- Funktionsprüfung an leistungsstarken Prüfständen bei uns im Haus

- Bestmögliche Integration in die Werkzeugmaschine

- Mehrsprache Dokumentation und Kundenbetreuung

- Inbetriebnahme vor Ort beim Endkunden möglich

In vier Neuanlagen-Entwicklungsphasen zum Erfolg:

- Projektphase

- Designphase

- Umsetzung

- Inbetriebnahme

Beispiele indivudelle Kühlmittel-Hochdruckanlagen

In der Folge möchten wir Ihnen drei erfolgreiche Kühlmittel-Hochdruckanlagen-Individualentwicklungen vorstellen.

Entwicklungsbeispiel 1

Ein renommierter Hersteller von Werkzeugen benötigt für sein Forschungslabor eine komplexe Kühlmittel-Hochdruckanlage mit folgenden Charakteristika:

- 1000 bar Hochdruckeinheit, 2000 Liter Stahl- behälter

- Selbstreinigender Filter 40 µm mit Abschlamm- kasten für 120 l/min

- Feinstfilter für Höchstdruck

- Pumpenkonfiguration:

- 50 l/min bei 1000 bar

- 29 l/min bei 70 bar

- 40 l/min bei 5 bar

- 75 dBA Geräuschpegel über Schalldämmung

- Vorbereitet für Kühlung über Plattenwärmetauscher

- Elektrische Steuerung (Profinet) mit Frequenzumrichtern

Die Steuerungseinheit war sehr komplex und die aufzubauende Sensorik entsprechend aufwändig, da der Kunde zu jedem Zeitpunkt seiner Testläufe darüber bestimmen wollte, bei welchem Druck, welche Förderleistung am zu testenden Werkzeug anliegt, ebenso welche Temperaturverhältnisse gegeben sind.

Umsetzung:

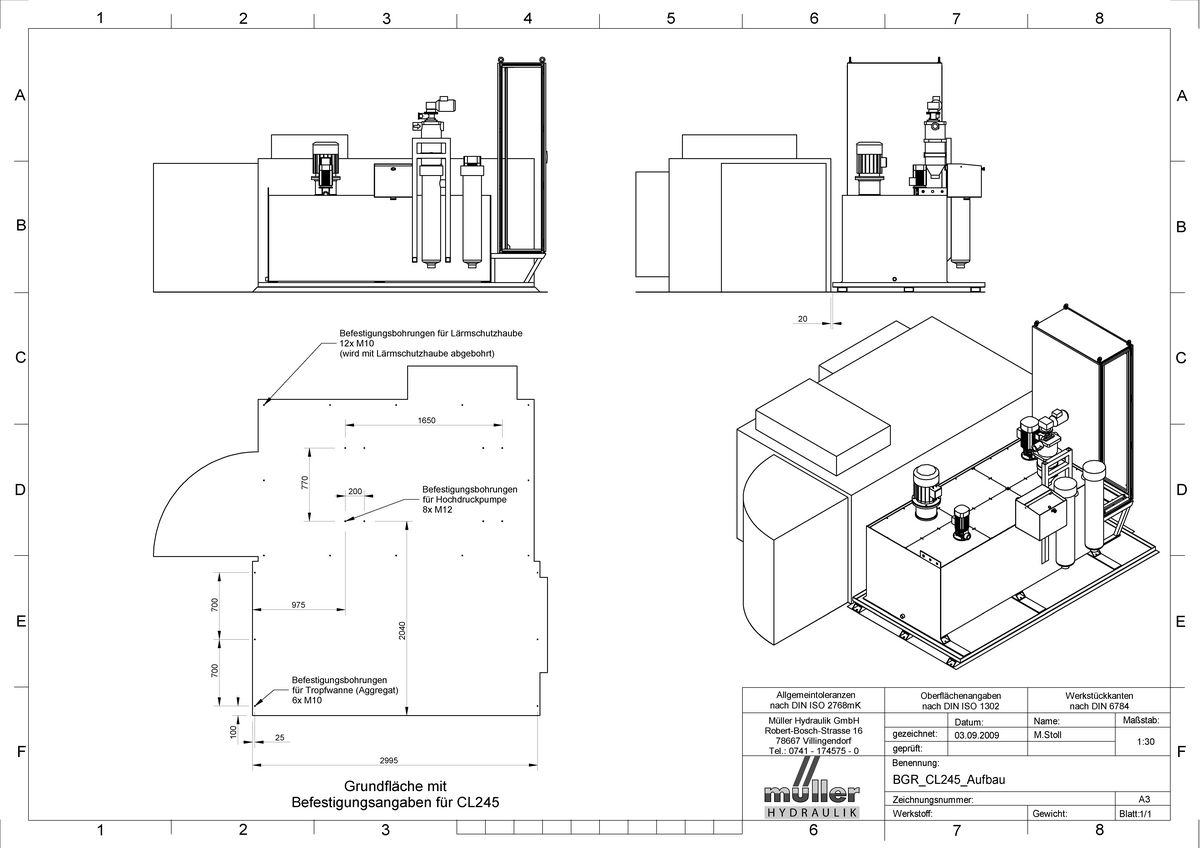

Technische Zeichnung 1000 bar Sonderaggregat

| Merkmal | Ausführung |

|---|---|

| Tank und Filtrierung | Fassungsvermögen: 1500 l Filtrierung:

Eigenschaften:

|

| Konventionelle Kühlmittelzufuhr | a) Kühlmittelpumpe

b) Hochdruckpumpe (70 bar)

|

| Hoher Druck | Hohe Presse 1000 bar

Akustische Isolierung (Gehäuse)

|

| Kühleinheit | Systemische Vorbereitung auf Reintank zur möglichen späteren Nachrüstung |

| Elektrisches Steuerungssystem |

|

Entwicklungsbeispiel 2

Unser Kunde hat eine mehrspindlige Werkzeugmaschine entwickelt mit einem sehr tiefen Maschinenbett. Extrem hohes Spanvolumen bestehend aus vornehmlich Frässpänen und einer sehr hohen Spülleistung müssen prozesssicher gestaltbar gemacht werden. Dabei wurden wir beauftragt ein Gesamtkonzept für die Maschine zu entwickeln, bestehen aus Späneförderer und Kühlmittelanlage mit folgenden Charakteristika und allgemeinen Spezifikationen:

- Spannung 3~/PE 400V / 50Hz

- Abmessungen (LxBxH):

- Tank/Späneförderer: 4270x1700 (2265 inkl. Rohre )x1135 mm

- Lackierung: RAL7043 Struktur

- Hochdruckeinheit: 2200x789 (917 inkl. Griff und Armaturenabgänge)x2000 mm

- Oberflächenbehandlung: RAL7043/RAL7035/RAL6037 Struktur

- Entladungshöhe Späneförderer: 525 +/-25 mm

Umsetzung:

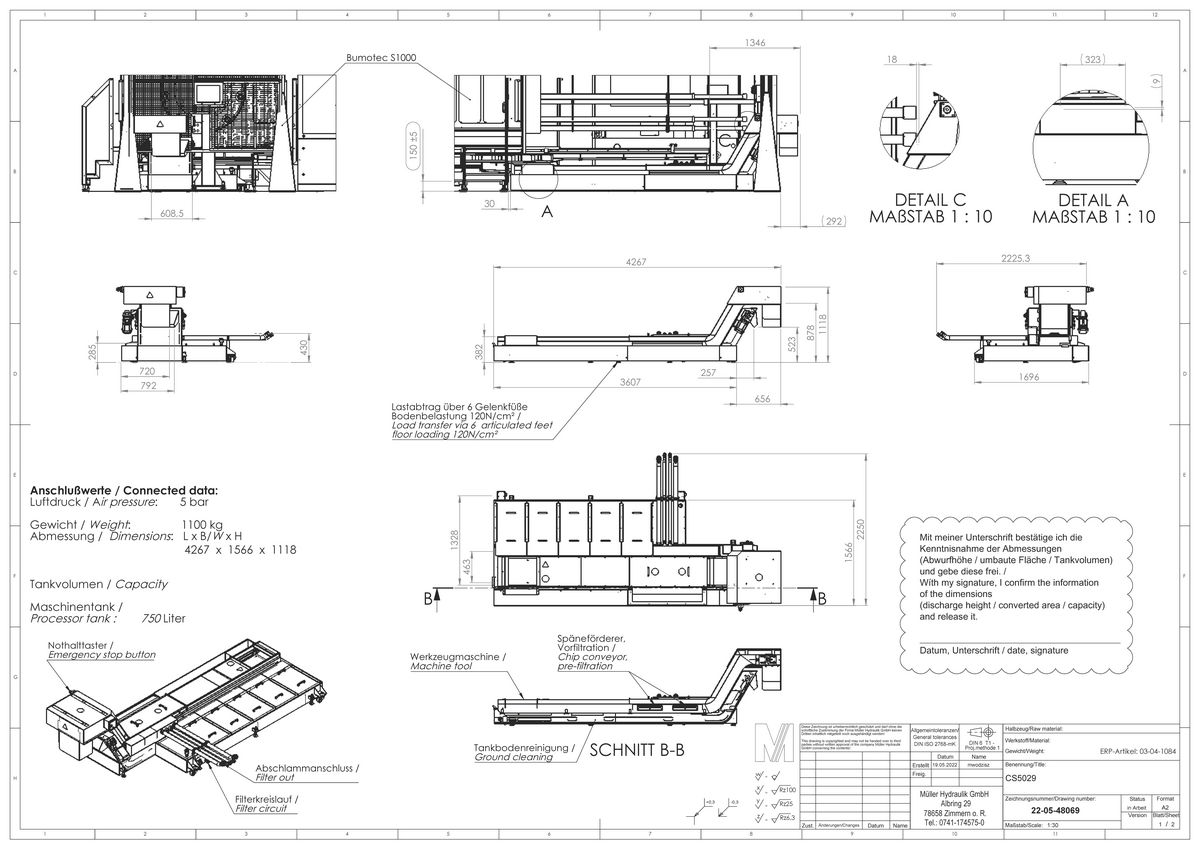

Technische Zeichnung Sonderanlage combistream CS5

| Merkmal | Ausführung |

|---|---|

| Niederdruck | 2x 110 l/min, pmax = 5,5 bar |

| Hochdruck 1 |

|

| Hochdruck 2 (Reinsttank) |

|

| Kühlung |

|

| Schmierstoff | Schneidöle |

| Viskositätsempfehlung | Bearbeitungsöle 15-22 mm²/s; Tiefbohröle 5-8 mm²/s |

Entwicklungsbeispiel 3

Ein renommierter Hersteller von Langdrehautomaten startet ein Entwicklungsprojekt mit verschiedenen Partnern, um ein eigenes auf die Werkzeugmaschine individuell angepasstes Stangenlademagazin mit der Option zur kompletten Integration einer Hochdruckanlage zu entwickeln. Unsere Aufgabe im Team war es, die Hochdruckanlage so aufzubauen, dass sie im Optionsfall mitgeliefert werden kann, sollte der Endkunde eine Hochdruckanlage benötigen.

In der Umsetzungsphase hat man sich dann dazu entschlossen, die Hochdruckanlage so zu konzipieren, dass sie im Integrationsbereich gleichzeitig als Stütze für den Lader dient. Somit war ein hoher Grad der Flexibilität gewährleistet, um unterschiedlichen Konfigurationswünschen der Kunden Rechnung zu tragen.

Charakteristika und allgemeinen Spezifikationen:

- Stationäre Hochdruckeinheit individuell in Stangenlader integrierbar

- Eco+ Dynamic Power Concept

- Abmessung (LxBxH): 1735x665x1070 mm

- Farbe: Blauviolett / Spezial Lichtgrau Strukturlack

- Einsatzgebiete: Späne frühzeitig brechen, Spindelspülung, Tieflochbohrung bis zu 0,6 mm und 10xD bei der Verwendung von Einlippenbohrern. Alle Spanarten. Normaler Maschinenverschmutzungsgrad. Messing und Aluminium sollten in Verbindung mit Automatikfilter bearbeitet werden.

Umsetzung:

Integrierte Kompakt-Hochdruckanlage combiloop in Stangenlademagazin

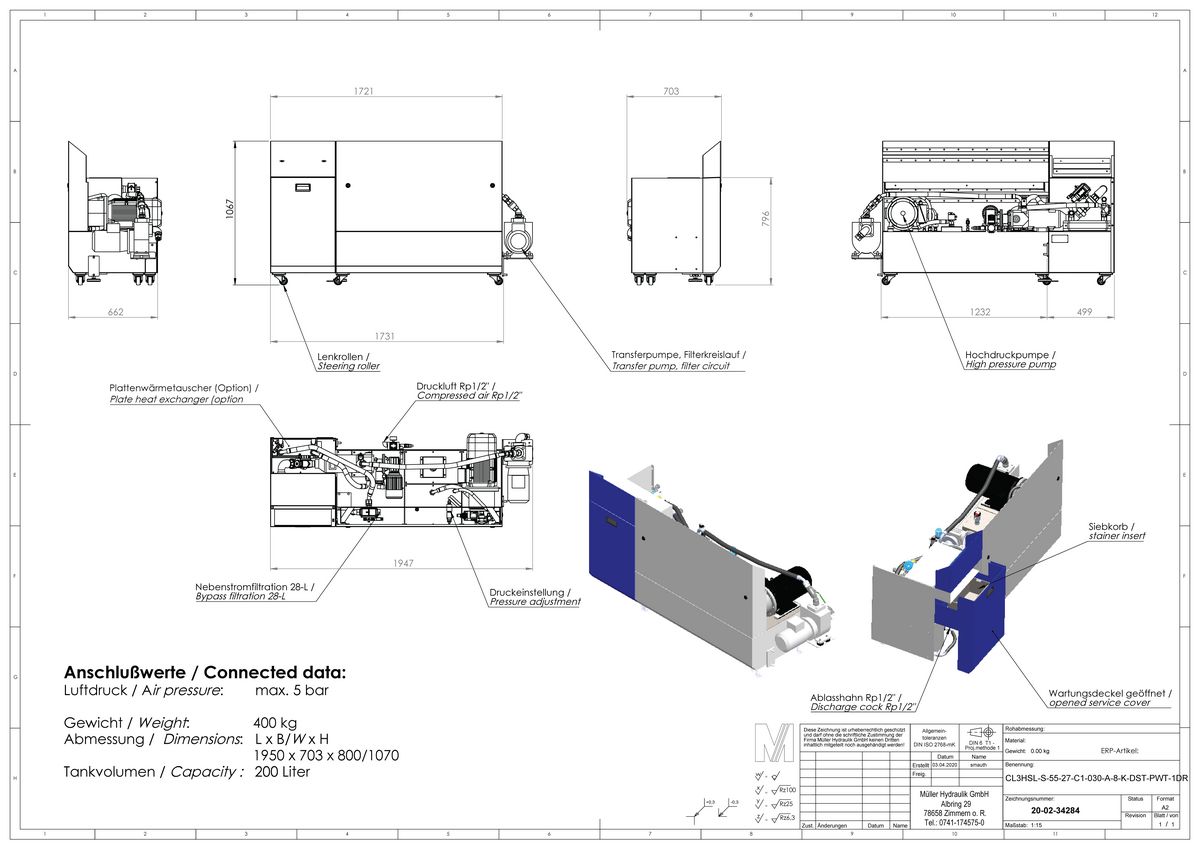

Technische Zeichnung integrierte Kompakt-Hochdruckanlage combiloop

| Merkmal | Ausführung |

|---|---|

| Hochdruck |

|

| Abgänge | 8 (schaltbar, davon 1 regelbar, 5..25 bar) |

| Kühlung |

|

| Schmierstoff | Schneidöle |

| Viskositätsempfehlung | Zerspanungsöl 15-22 mm²/s; Tiefbohröl 5-8 mm²/s |

| Funktion und Beschreibung |

| Die combiloop Hochdruckeinheit besteht aus einem 200 Liter fassenden Reintank mit integrierter Funktionseinheit. Die Anlage ist komplett in den Stangenlader integriert. Zur Hochdruckerzeugung kommt eine druckgeregelte Pumpe zum Einsatz, welche dem Verbraucher genau den Volumenstrom, der beim eingestellten Druck benötigt wird, zur Verfügung stellt. Damit ist eine effiziente Energieausnutzung möglich und es wird zusätzliche Wärmeentwicklung vermieden (Eco+). Der gewünschte Arbeitsdruck ist stufenlos einstellbar. Über einen direkten oder aber schaltbare Hochdruckabgänge gelangt der Kühlschmierstoff zielgerichtet zu den Verbrauchern. Als Standard ist ein Durchflusswächter installiert, dieser überwacht kontinuierlich den Fluss des Kühlschmierstoffes und kann bei Unterschreitung einer Mindestmenge einen Alarm auslösen. Die Anlage ist als stationäre Einheit ausgeführt. Durch eine Filterspeisepumpe wird Kühlschmierstoff aus dem Maschinentank angesaugt und über einen selbstreinigenden Automatikfilter in den Reintank gebracht. In seinen Nebenzeiten reinigt der Automatikfilter auch den Maschinentank. Die Abreinigung des Filters erfolgt in den in die Anlage integrierten Abschlammkasten mit Filterkorb. Dieser muss vom Maschinenbediener von Zeit zu Zeit gesäubert werden. Über die Option vordefinierte Druckstufen können über das Maschinenprogramm spezifische, dem Zerspanungsprozess angepasste Drücke abgerufen werden. Mit dem optional aufgebauten Plattenwärmetauscher kann der Kühlschmierstoff im Rahmen der technischen Möglichkeiten und vorherrschenden Umgebungstemperaturbedingungen heruntergekühlt und die Temperatur des Kühlschmierstoffs stabil gehalten werden. Das Medium wird kontinuierlich gekühlt (Voll- und Nebenstrom). Hierzu ist ein werksseitig vorhandener Kühlwasseranschluss notwendig. Die Anlage verfügt über eine elektrische Steuerung, was einen autarken Betrieb ermöglicht. Ein 46pol. Harting-Stecker bildet die Schnittstelle zur Maschine. Die Leistungsversorgung erfolgt auf Klemme. Elektrischer Anschluss: 400V 3~/PE 50Hz. |

| Bestandteile der integrierten Hochdruckanlage |

|