EINSCHUB-SPÄNEFÖRDERER CHIPSTREAM CST1

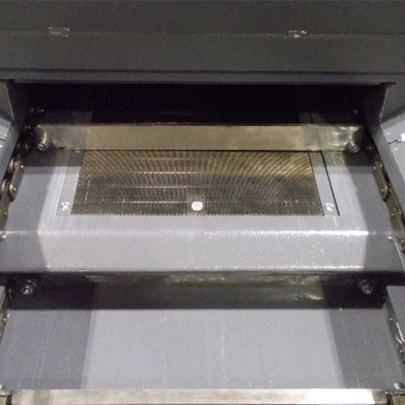

Es gibt in der Regel drei verschiedene Arten von Einschubförderern: solche mit einem magnetischen Scharnierband für ferromagnetische Materialien, solche mit einem reinen Scharnierband und solche mit einem Kratzband. Auf Grund der werkzeugmaschinenspezifischen Bedingungen, unter welchen wir in der Regel arbeiten, haben wir uns für zwei Arten entschieden und bieten daher einen typischen Scharnierbandförderer mit geteiltem Band, bestehend aus geschlossenen und perforierten Scharnieren an, oder alternativ einen Kratzbandförderer mit obenliegendem Spaltsieb.

VORTEILE IM ÜBERBLICK (modellabhängig)

- Scharnierband- oder Kratzbandförderer

- Kratzbandförderer mit obenliegendem Spaltsieb 1000 µm (Option 500 µm) zur besseren Vorabscheidung und Austrag

- Moderne Überwachung des Späneförderers per Frequenzumrichter

- Hochästhetisch und hochfunktional

- Anti-Span-Koalition: Spänerechen, Vulkollan®-Mitnehmer und -Abstreifer, Anti-Span-Borte

- Option: Innovative und intuitive Taktzeiten-Steuerung

Interesse?

Bitte rufen Sie uns an oder schicken Sie uns eine Email. Das Müller Hydraulik Team steht Ihnen gerne jederzeit zur Verfügung.

Tel. +49 (0)741 - 174 575 - 0

info[at]muellerhydraulik.de

Was ist ein Einschub-Späneförderer?

Ein Einschubförderer ist eine spezielle Art von Späneförderer, der sich durch seine Funktionsweise und Anwendung von anderen Späneförderern unterscheidet. Während der allgemeine Begriff "Späneförderer" eine Vielzahl von Systemen umfassen kann, die dazu dienen, Metallspäne oder andere Produktionsrückstände aus dem Arbeitsbereich einer Maschine zu entfernen, ist ein Einschubförderer speziell darauf ausgelegt, Späne direkt aus dem Arbeitsraum der Werkzeugmaschine in einen Auffangbehälter zu transportieren.

Der Einschubförderer nutzt in der Regel ein bewegliches Band oder einen Mechanismus, um die Späne aus dem Arbeitsbereich in einen externen Behälter zu schieben oder zu fördern. Dies bietet den Vorteil einer kontinuierlichen und automatisierten Entfernung der Späne während des Betriebs, was die Effizienz erhöht und die Notwendigkeit manueller Eingriffe reduziert. Dadurch wird der Arbeitsbereich sauber gehalten und die Produktivität in der Fertigung gesteigert.